Zeit ist ein entscheidender Faktor, um im Wettbewerb gegenüber Mitstreitern zu bestehen. Ausfallzeiten durch technische Störungen an Maschinen und Anlagen können enorme Kosten mit sich bringen und vom temporären Produktionsausfall über vergeudete Arbeitskraft bis hin zu hohen Opportunitätskosten reichen. Die Vorteile einer vorausschauenden Wartung – Predictive Maintenance – liegen auf der Hand: Durch eine erfolgreiche Vernetzung der Maschinen und Anlagen und einer gezielten Datenanalyse können technische Risiken aufgedeckt, Kosten gesenkt und die Effizienz gesteigert werden.

Dazu ist vor allem eines von Bedeutung: Ein fundiertes Know-how im Bereich Predictive Maintenance, Maschinellem Lernen und der Explorativen Datenanalyse. Genau das können wir Ihnen bieten. Unsere Experten beraten Sie professionell und auf Ihre Bedürfnisse zugeschnitten. Wir stellen für Sie sicher, dass Ihre Prozesse und eine intakte Anbindung sowie Vernetzung Ihrer Anlagen und Maschinen für eine gezielte Datenanalyse zur Erzielung Ihrer wirtschaftlichen Ziele aufeinander abgestimmt sind.

Unser Leistungen

Brunel Car Synergies ist Ihr kompetenter Partner im Bereich der Beratung und Projektrealisierung von Predictive Maintenance-bezogenen Dienstleistungen. Wir überzeugen durch branchenspezifisches Know-how in der Vernetzung von Komponenten und Systemen, der Datenerfassung sowie in KI-bezogenen Anwendungen und zeichnen uns durch eine professionelle, auf den individuellen Kundenbedarf abgestimmte und zeitnahe Arbeitsweise und Kommunikation aus.

Professionelle Beratung

Die Einführung von Predictive Maintenance kann je nach Komplexität des Use Cases und dem Umfang der Daten eine Herausforderung sein. Unser breiter Erfahrungshorizont erlaubt uns, Sie von der ersten Idee bis hin zur Realisierung einer optimalen Lösung für Ihren Anwendungsfall zu begleiten.

Workshops

In Workshops stellen wir Ihnen Use Cases vor und erarbeiten gemeinsam mit Ihnen mögliche Zielsetzungen für Ihren Anwendungsfall. Die Workshops können Teil der Projekt-realisierung sein oder unabhängig davon gebucht werden. Im Rahmen der Workshops setzen Sie Themenschwerpunkte und wir stellen auf Ihre Wünsche hin ein passendes Paket zusammen.

Machbarkeitsstudie

Predictive Maintenance-Lösungen können sich aufgrund einer ungenügenden Datengrundlage oder fehlerhaften Modellierung schnell in hohen Kosten niederschlagen. Um dies zu vermeiden, bieten wir unabhängige Machbarkeitsstudien an, bei denen wir mögliche Predictive Maintenance-Lösungen auf Fehlerquellen, Umsetzbarkeit und Optimierungspotenzial prüfen.

Projektrealisierung

Bevor es zur Projektrealisierung kommt, ist uns eine enge Absprache mit allen für das Projekt relevanten Stakeholdern wichtig. Auf diese Weise können wir gemeinsam die wichtigsten Erfolgsfaktoren erarbeiten, die es im Rahmen des Projekts zu verbessern gilt. Für die Projektdurchführung schlagen wir typischerweise ein an ASUM-DM angelehntes Vorgehensmodell vor.

Entwicklung von Demonstratoren

Wir prüfen die Anwendbarkeit der entwickelten Algorithmen anhand geeigneter Demonstratoren und und zeigen Ihnen die gewonnen Erkenntnisse über eigenständige Apps, interne Services oder als Erweiterung für Ihr bestehendes Tooling auf. Dies hat den Vorteil, dass die geplante Anwendung kostengünstig und zeitnah vor Go live getestet werden kann. Entspricht die Nutzung des Demonstrators Ihren Vorstellungen, entwickeln wir den Demonstrator so weiter, dass er in die Liveumgebung implementiert werden kann.

Unser Know-how im Bereich Predictive Maintenance

Unsere Experten am Standort Hildesheim unterstützen Sie entlang des gesamten Wertschöpfungsprozesses von der Erhebung von Daten bis hin zur Inbetriebnahme datengetriebener Lösungen, etwa im Bereich der Predictive Maintenance.

Maschinelles Lernen: KI-gestützte Verfahren haben herkömmliche Vorgehen zur Ermittlung von Störungen in Produktions- und Fertigungsabläufen längst abgelöst. Die Anwendung verschiedener Algorithmen macht es möglich, dass Rechner aus einer Fülle an Daten selbst Zusammenhänge erkennen. Unsere Datenanalysten, Software-Entwickler und Machine Learning-Ingenieure sind bestens ausgebildet und verfügen über ein tiefgehendes mathematisches und statistisches Verständnis, das ihnen ermöglicht, hochkomplexe Modelle auf jegliche Use Cases anzuwenden.

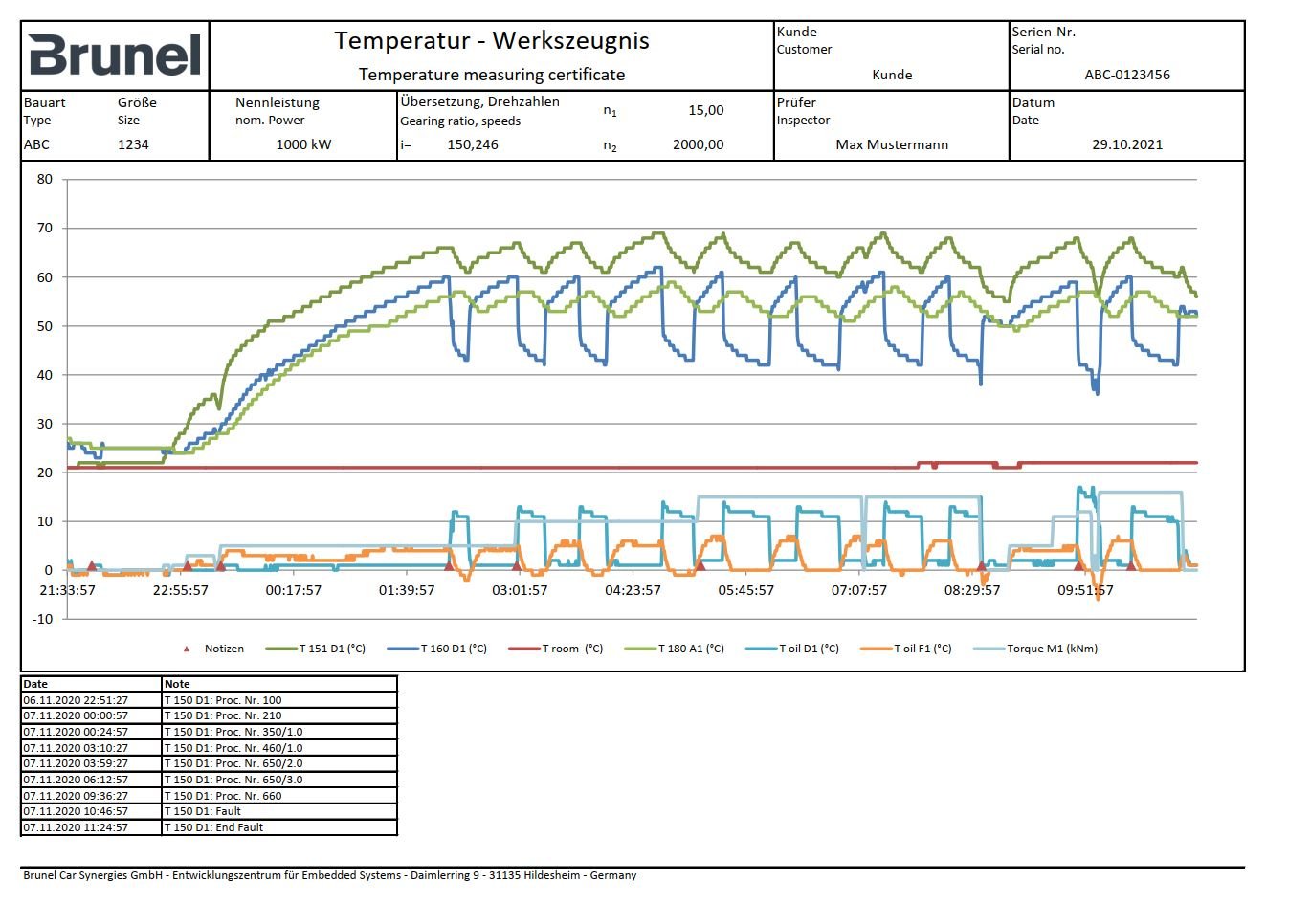

Predictive Maintenance: Durch unsere branchenübergreifende Erfahrung und unsere Expertise in der Vernetzung von Komponenten und Systeme, der Datenerfassung sowie in KI-bezogenen Anwendungen sind wir bestens für Projekte im Bereich Predictive Maintenance aufgestellt. Über die Erfassung von Mess- und Produktionsdaten und eine anschließende Datenanalyse und Modellierung sind wir z.B. in der Lage, frühzeitig defekte Maschinenelemente anhand niedriger Drehzahlen zu identifizieren oder über Daten aus Temperatursensoren defekte Lüftmechanismen festzustellen. Auf diese Weise können wir dazu beitragen, teure Reparaturkosten zu minimieren und unvorhergesehene und kostenintensive Prozess- und Produktionsunterbrechungen zu vermeiden.

Explorative Datenanalyse: Die Explorative Datenanalyse legt den Grundstein für die Anwendung Maschinellen Lernens. Im Rahmen der Explorativen Datenanalyse wird die Datenlandschaft erkundet und erste statistische Zusammenhänge ermittelt. Als einer der wichtigsten Schritte im Rahmen vorausschauender Wartung, legen unsere Experten hierbei besonderen Wert auf eine ausführliche Erkundung der Daten, identifizieren Ausreißer oder Anomalien und überprüfen erste Annahmen.

Methode

Im Rahmen der Projektrealisierung orientieren wir uns an ASUM-DM (Analytics Solutions Unified Method for Data Mining/Predictive Analytics), welche die Entwicklungs- und Betriebsumgebungen für ML-basierte Lösungen in einen gemeinsamen Entwicklungsrahmen einbettet. Grob unterschieden wird zwischen der Entwicklungsphase (Development Cycle/Inbetriebnahme und Nutzung) sowie der Inbetriebnahmephase (Deployment Cycle/Modellentwicklung und Validierung).

Inbetriebnahme und Nutzung

Nach der ersten internen Inbetriebnahme des Modells als weiteres Teilsystem des bereits bestehenden Gesamtsystems werden Akzeptanztests durchgeführt, um das Grundvertrauen in die gleichbleibende oder sich verbesserte Qualität des neuen Teilsystems zu erhöhen. Je nach dessen Komplexität werden verschiedene Phasen mehrfach durchlaufen, wobei wir versuchen, notwendige Integrationsarbeit über eine sogenannte Deployment Pipeline abzubilden. Wurde die Integration des neuen Teilsystems erfolgreich abgeschlossen, wird das System für die breite Nutzerbasis freigegeben. Nutzungs- und Leistungsdaten des neuen Teilsystems werden während der Nutzung überwacht, was es uns ermöglicht, diese Daten als neue Quelle für die Entwicklung leistungsstärkerer Modelle zur Verfügung zu stellen.

Modellentwicklung und Validierung

Zur Entwicklung von Datenanalysemodellen und deren Validierung orientieren wir uns an der CRISP-DM-Methode. Ausgehend von einer detaillierte Analyse des Ist-Zustands Ihrer Unternehmensdaten definieren wir gemeinsam mit Ihnen einen Teilaspekt, der näher untersucht werden soll. Die dafür wahrscheinlich notwendigen Daten werden identifiziert und reproduzierbar archiviert, um diese als Datengrundlage für die weitere Datenanalyse in den nachfolgenden Schritten zu nutzen. Auf Basis explorativer Datenanalyse(n) erstellen wir Hypothesen über Zusammenhänge in den Daten, um diese in der Folge algorithmisch in Form eines Modells des Maschinellen Lernens zu formulieren und dessen Parameter zu bestimmen. In einer anschließenden Validierung des Modells überprüfen wir, ob das Modell in der Lage war, die zuvor definierten Hypothesen zu bestätigen oder abzulehnen. Lässt sich die Hypothese bestätigen, wird das Modell archiviert und ausgeliefert, sodass es intern in Betrieb genommen werden kann.

Unser Versprechen an Sie

Weltweites Netz an Spezialisten: Als unabhängiger Ingenieurdienstleister mit eigenen Entwicklungszentren können wir weltweit auf hochqualifizierte Experten zurückgreifen, die sich im Bereich der Datenanalyse und Predictive Maintenance bestens auskennen und branchenübergreifende Expertise vorweisen.

Skalierbarkeit von kleinen Teams bis zu großen Projektorganisation: Abgestimmt auf den Umfang des Projekts können wir durch unser internationales Netzwerk an Spezialisten flexibel und dem jeweiligen Bedarf entsprechend kleine Projektteams als auch große Projektorganisationen bilden. Das erlaubt es uns, nahezu jede Kundenanforderung im Bereich Predictive Maintenance bedienen zu können.

Transparenter Zugriff auf externe Kooperationspartner und Freelancer: Durch intensive Kooperationen mit Universitäten und Freelancern stellen wir sicher, dass der Wissensstand unserer Experten rund um das Thema Predictive Maintenance stets auf dem aktuellen Stand der Forschung ist. Das macht uns zu einem kompetenten und verlässlichen Partner auf dem Gebiet der Predictive Maintenance-Anwendungen.