Predictive Maintenance beschreibt das auf Sensortechnik basierende Erkennen technischer Störungen von Geräten. Anhand verschiedener Algorithmen und Messdaten wird ein drohender Ausfall z. B. von Produktionsanlagen identifiziert, um auf diese Weise präventiv größeren Schäden vorzubeugen. Die Häufigkeit technischer Probleme lässt sich durch Predictive Maintenance signifikant reduzieren. Predictive Maintenance gewinnt vor allem im Zusammenhang mit Industrie 4.0 zunehmend an Bedeutung. Zudem gilt Predictive Maintenance als Gegenentwurf/Weiterentwicklung von Reactive Maintenance, bei der eine Wartung bzw. Reparatur erst dann durchgeführt wird, sofern eine Anlage bereits Mängel oder Schäden aufweist.

Inhaltsübersicht

- Wie funktioniert Predictive Maintenance?

- Vorteile von Predictive Maintenance

- Inwiefern profitiert Predictive Maintenance von Big Data?

- Voraussetzungen für Predictive Maintenance

- Anwendungsgebiete von Predictive Maintenance

- Wie gelingt die Umsetzung von Predictive Maintenance?

- Welche Berufsfelder entstehen durch Predictive Maintenance?

Wie funktioniert Predictive Maintenance?

Predictive Maintenance nutzt Algorithmen und Messdaten, um hieraus Vorhersagemodelle zu generieren. Herangezogen werden z. B. Daten zu Verschleiß, Nutzungsdauer, erwarteter Belastung und Umweltfaktoren wie Temperatur und Luftfeuchtigkeit, die durch Sensoren gemessen und gesammelt werden. Es handelt sich somit um eine fortlaufende Zustandsüberwachung (Condition Monitoring). Je mehr Daten zur Verfügung stehen, desto präziser sind die Voraussagen. Ein zuvor festgelegter Algorithmus unterscheidet dann zwischen normalen Daten und solchen, die auf eine drohende Fehlfunktion hindeuten. Dieser Prozess beruht auf Machine Learning.

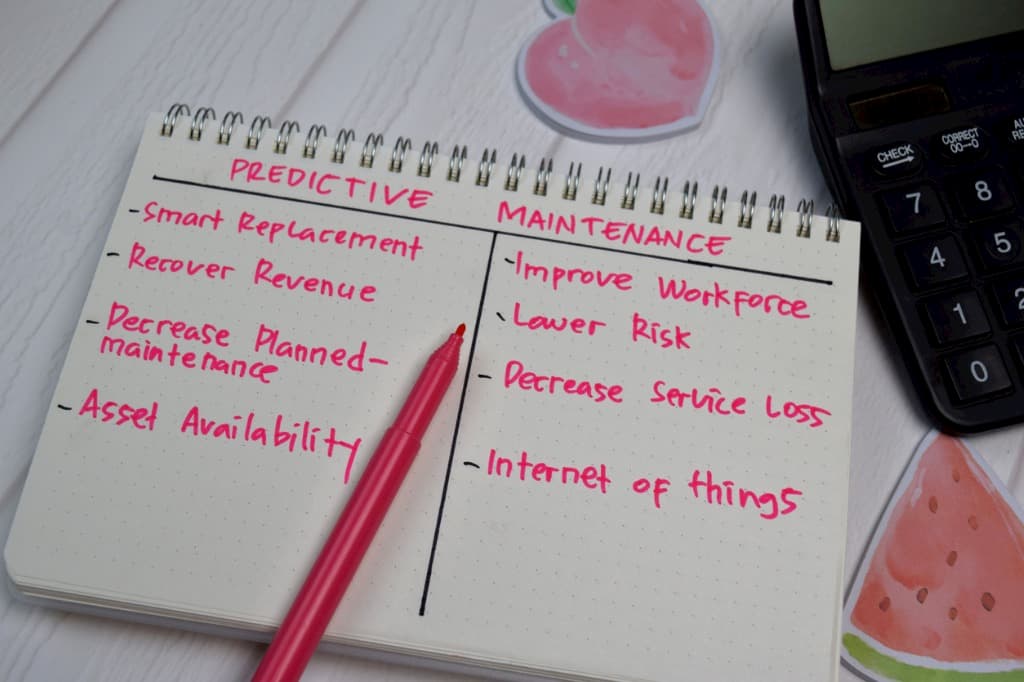

Welche Vorteile entstehen für Unternehmen durch die Nutzung von Predictive Maintenance?

Der wichtigste Vorteil ist die Vermeidung unerwarteter Ausfälle von Anlagen, die für den Betrieb des Unternehmens unverzichtbar sind. Besonders relevant ist dies v. a. bei Produktions- und Transportprozessen, deswegen gilt Predictive Maintenance als wichtiges Element von Industrie 4.0. Durch das proaktive Erkennen von drohenden Störungen und Verschleiß lassen sich Wartungsprozesse gezielter gestalten und in den Produktionsprozess integrieren. Aufwändige Großwartungen „auf Verdacht hin“ entfallen, was vollständige Betriebsunterbrechungen verhindert und Wartungskosten spart. Durch gezielte Reparaturen und Wartungen verlängert sich auch die Lebensdauer der Gerätschaften. Zudem ermöglichen die gesammelten Daten eine Leistungsoptimierung der Anlagen.

Inwiefern profitiert Predictive Maintenance von Big Data?

Predictive Maintenance ist nur durch groß angelegte Datensammlungen möglich und somit ein Paradebeispiel für Big Data. Die Erfassung und Speicherung von Daten zu Verschleiß, Fehlfunktionen, Betrieb etc. generieren belastbare Aussagen über den Anlagenzustand. Die errechnete verbleibende Lebensdauer der Geräte (Remaining Useful Lifetime) beruht auf zusätzlich erhobenen Daten zu erwarteten Belastungen, die anhand von Erfahrungswerten und gespeicherten Auftragsdaten erhoben werden. Ohne Big Data wäre Predictive Maintenance also ebenso wenig möglich wie das zugrundeliegende Machine Learning.

Welche Voraussetzungen müssen für Predictive Maintenance erfüllt sein?

Es gilt, drei wesentliche Herausforderungen zu erfüllen:

1. Die Anlagen müssen über entsprechende Sensorsysteme verfügen, die häufig nachgerüstet werden müssen.

2. Das Personal muss in Predictive Maintenance ausgebildet sein. Das bedeutet, die Mitarbeiter müssen im Umgang mit der Sensor-Technik und der dazugehörigen IT-Infrastruktur geschult sein.

3. Die sich verändernden Wartungs- und Reparaturintervalle müssen in die Unternehmensprozesse integriert werden.

Es gilt zudem zu beachten, dass es eine Zeit braucht, bis die Sensoren ausreichend Daten gesammelt haben, um belastbare Prognosen abzugeben.

In welchen Bereichen wird Predictive Maintenance angewendet?

Neben dem erwähnten produzierenden Gewerbe wird Predictive Maintenance auch im Bereich Logistik und Energieerzeugung angewendet. Maschinen sind nur rentabel, wenn sie möglichst fortlaufend arbeiten. Das gilt in besonderem Maße auch für Lkws, Schiffe, Züge und Flugzeuge. Hier haben unerwartete Schäden nicht nur wirtschaftliche Folgen, sie sind – gerade in der Luftfahrt – auch in höchstem Maße sicherheitsrelevant. Mechanische Verbindungen, Treibstoffpumpen, tragende Teile und elektrische Elemente sind bei allen modernen Fortbewegungsmitteln – übrigens auch bei privaten Fahrzeugen – mit einem äußerst dichten Netz an Sensoren ausgestattet. Das gilt auch für Windenergieanlagen, deren Turbinen praktisch im Dauereinsatz sind und wo Schäden doppelt teuer werden: Die Reparatur selbst kostet Geld, gleichzeitig wird kein Strom erzeugt.

Wie können Unternehmen Predictive Maintenance erfolgreich umsetzen?

Wie bei vielen unternehmensinternen Veränderungsprozessen gilt auch hier: Die erfolgreiche Integration von Predictive Maintenance in bestehende Prozesse setzt eine durchdachte Planung und behutsame Eingliederung voraus. Predictive Maintenance sollte nicht bei allen Anlagen gleichzeitig, sondern bei wenigen besonders relevanten eingeführt werden. Eine Überfrachtung mit Sensortechnik wäre zu Beginn eher kontraproduktiv, zumal die Belegschaft zunächst den Umgang erlernen und auch die entsprechende IT-Infrastruktur bereitgestellt werden muss.

Ideal ist die Schaffung eines Pilotprojekts , das bei erfolgreicher Implementierung auf weitere Anlagen ausgedehnt wird. Zudem gilt es zu prüfen, in welchem Umfang ausreichend finanzielle und personelle Ressourcen zur Verfügung stehen. Es ist gut möglich, dass neben der technischen Implementierung auch weiteres Personal eingestellt werden muss, sofern unternehmensintern keine ausreichende Fachexpertise für Predictive Maintenance vorhanden ist. Auch sind die anfänglichen Investitionskosten für die technische Aufrüstung hoch, diese amortisieren sich aber erfahrungsgemäß bereits nach einiger Zeit durch Einsparungen (durch gezieltere Wartungen und weniger Betriebsausfälle) sowie gesteigerte Umsätze.

Bereits frühzeitig sollten möglichst viele Mitarbeiter in die Implementierung eingebunden werden, idealerweise durch Projektteams. Unterstützung bei der Umsetzung bieten externe Spezialisten.

Welche Berufsbilder entstehen durch Predictive Maintenance neu?

Predictive Maintenance schafft neue Berufsbilder und verändert bestehende. Dies ist v. a. im Bereich Sensortechnik, Datenanalyse und Künstlicher Intelligenz der Fall. Innovative Berufe im Zusammenhang mit Predictive Maintenance sind z. B.:

- Data Scientist

- Data Engineer

- Ingenieur für Sensortechnik

- Algorithm Developer

- Machine Learning Engineer

Es entstehen aber nicht nur neue Berufsbilder, Predictive Maintenance generiert auch neuartige Geschäftsmodelle. So werden Anlagenhersteller in die Lage versetzt, nicht nur ihre Maschinen selbst zu verkaufen, sondern auch den vorbeugenden Wartungsservice.